作为全球领先的激光、机器人及自动化的智能制造系统解决方案提供商,大族激光深耕激光先进应用多年。激光焊接是大族激光的核心业务之一,在激光焊接市场应用及焊接工艺的验证、开发方面,公司具有丰富的经验和精湛的技艺。

9月3日,由旭日大数据、工研院联合举办的第四季智能化TWS技术趋势峰会,在深圳深铁皇冠假日酒店圆满举行。

面对现场近千与会者,大族激光张涛雷代表精密焊接团队带来“激光助力TWS工艺与技术变革”的报告。主要分享以下两个方面:1.大族激光精密焊接历程介绍;2、激光焊接在TWS行业中的应用。

大族激光焊接技术关键词

01创新引领——激光焊接在TWS行业中的应用

1999年,大族激光精密焊接团队开发出第一台焊接机W150,凭借设备的高品质和高性价比,得到了用户青睐,并获得市场认可,在电池行业成功实现了批量销售。同年,又开发出数款极具市场竞争力的激光焊接设备,打响了领跑市场的第一枪,由此踏上了探索激光焊接应用的茫茫征途。

2004年,大族激光焊接业务进入蓬勃发展期,2006年相继开发出WF200、WF300、PB300及ST300,广泛应用于消费电子行业,收获业界一众好评。

精密焊接团队在销售额逐渐刷新的同时,研发成果也是硕果累累:2015年,FP系列QCW脉冲光纤激光器研发成功;2019年,“异种金属激光微焊接关键技术及产业化”项目荣获广东省科技进步奖二等奖;2020年,SMART系列直接半导体激光器研发成功,在核心光源、基础部件等方面实现新的突破。

回顾二十余年的发展历程,精密焊接团队一直秉承集团“领先、快速、服务、分享”的企业文化精神,立足新技术、新工艺,不断拓展行业应用,在解决客户痛点的同时,实现了企业价值与社会价值的双丰收。

02创新引领——激光焊接在TWS行业中的应用

随着消费电子行业不断发展,产品制造工艺要求也越来越高,激光焊接作为具有高精密、非接触、无污染等特性的柔性连接方式,以其精准满足智能穿戴电子产品连接需求的特点,从而在TWS耳机关键结构件、紧固件连接上,具有独特的优势。

演讲内容围绕TWS耳机产品生产制程中的焊接应用——如激光锡焊、塑料焊接,以及常见的工艺难点、痛点以及传统焊接无法实现的问题——如异种材料焊接、微型产品焊接、焊接飞溅、焊接气孔等,利用实际案例对焊接过程工艺、材料、影响、效果等作全方位剖析,并提出解决方案。整篇演讲深入浅出,干货满满、精彩纷呈。

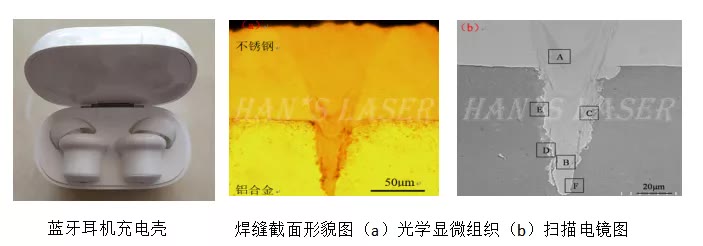

1. TWS充电盒转轴

技术难点:异种材料焊接。因不同材料在物化特性上存在差异,原子间的相互固溶程度通常很低,在激光焊接时易产生脆性的金属间化合物,导致产品力学性能下降,限制了异种材料的焊接应用。

解决方案:选用特种光源。通过激光微焊接方式精确控制热量输入和优化焊接轨迹,减少脆性化合物产生,以提升焊接强度。

应用前景:不锈钢和铝合金是TWS行业比较常见的两种金属,通过激光焊接来实现二者之间的有效连接将会越来越普遍。蓝牙耳机充电壳的转轴焊接就是一个比较典型的异种材料激光焊接案例,大族激光穿戴电子焊接项目中心针对此产品的焊接设备已实现量产。

2. TWS耳机听筒

技术难点:该部件微型化,体积较小,采用传统焊接工艺几乎满足不了生产需要。

解决方案:采用“智能激光焊接+高精密工装+CCD视觉定位系统”来实现产品微型化焊接需求。

应用前景:大族激光穿戴电子焊接项目中心的该款设备已通过客户现场的工艺验证、EVT、DVT、PVT、MP等。

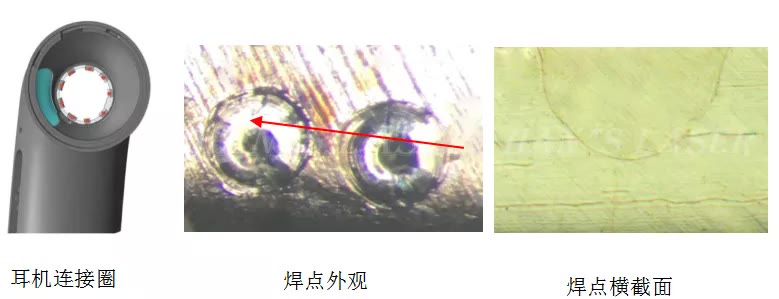

3. TWS耳机连接圈

技术难点:焊接飞溅是激光焊接过程中比较常见的问题,也是困扰激光焊接行业的一大技术难题。例如耳机连接圈上需要将不锈钢注塑件和不锈钢薄片进行焊接,要求焊接过程无溢胶产生,无焊渣飞溅到周边区域,避免后制程放入网纱、弹片等影响。

解决方案:通过对激光器光路优化改良和工艺私人订制,针对具体的焊接材料和要求做到无飞溅焊接。

应用前景:大族激光穿戴电子项目中心团队克服工艺难题,最终实现无飞溅焊接,助力客户做出满意的产品。目前该技术已在穿戴产品多个客户处应用落地。

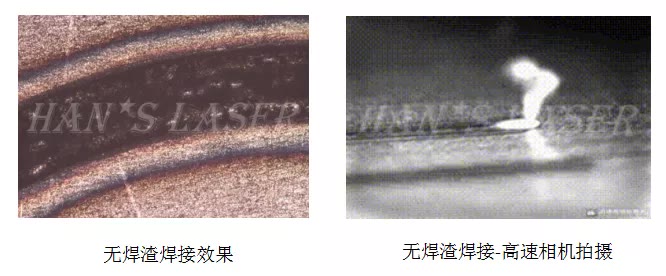

4. 耳机弯管技术难点:焊接气孔是焊接常见主要缺陷之一。其产生方式多样,主要有:1)因材料污染造成的挥发性或反应性气孔;2)因材质本身物理性质而产生的析出性气孔;3)因钥孔坍塌导致的气孔等。要保证量产过程中少产生或不产生气孔,焊接条件也会比较苛刻。耳机弯管属于外观件,对焊接质量要求较高,要求焊缝内部不能有气孔和裂纹,产品表面经打磨、抛光后无任何斑点,达到镜面的效果。

解决方案:经与客户多次沟通,建议使用大族激光自主研发的优质激光光源,采用洁净度较好的材料,配之以恰当的焊接工艺,从而避免焊接气孔的产生。

5. 激光锡焊在耳机MIC上的应用

该产品通过引线预锡和焊盘贴合方式,配合大族激光自主开发的恒温焊接监测系统,同时确保激光精确辐照到焊盘上,不仅可以获得饱满的焊点,也能有效改善虚焊及烧伤的情况,且焊接过程无飞溅。

6. 激光塑料焊接在耳机充电口上的应用

目前传统的塑料焊接大部分采用超声波焊接、热板焊接及振动摩擦焊接等接触式焊接,超声波和振动摩擦焊接对产品有强烈的振动,且振动能量的局部可控性较差,使得焊接过程中容易产生粉尘和碎屑。热板焊接时则会产生熔胶拉丝等问题。激光塑料焊接过程无接触,无振动,产品表面洁净,易于实现柔性化生产。

大族激光精密焊接团队与行业头部客户精诚合作,在激光加工工艺、视觉定位及运动控制等方面全面突破,已经研发出具有行业领导力的专用设备。

面对2021年5.9亿对的TWS全球出货量以及未来的市场预测,大族激光穿戴电子焊接项目中心将继续以客户需求为导向,与客户展开深度合作——以应用带领技术革新,开发性价比更优的产品,以创新催生更多应用,进一步为市场扩容,最终实现“共赢、共生、共同成长”的良好愿景。